调查显示,78%的制造企业 因标准化软件与业务脱节而被迫定制开发,却面临周期长、成本高、维护难等系统性困境。

如何破解困局?本文将揭示制造行业软件定制化的核心痛点与创新解决方案。

当汽车零部件厂需要动态调度数百种物料,当医疗器械企业需满足FDA电子签名规范,通用型软件往往束手无策。其本质矛盾在于:行业Know-How与标准化产品的结构性错配。

汽车制造:多品种小批量混线生产,动态排产需求复杂(如400+工序协同)

医疗器械:缺乏UDI编码管理、临床数据追溯等合规模块

电子设备:300+SKU快速迭代,BOM变更频繁导致成本核算失真

食品加工:配方保密与批次追溯双重需求难以兼顾

破局之道:模块化乐高架构

我们采用 “行业引擎+可配置模块” 双轨设计:

预置20+行业核心逻辑(如汽车排产算法、医疗UDI引擎、食品批次追溯链)

通过无代码平台开放业务流程自定义,企业可像拼乐高般组合功能模块

支持动态BOM管理,参数调整自动触发生产路径重构

某转向系统制造商应用后,排产效率提升40%,停工待料率从15%降至2%

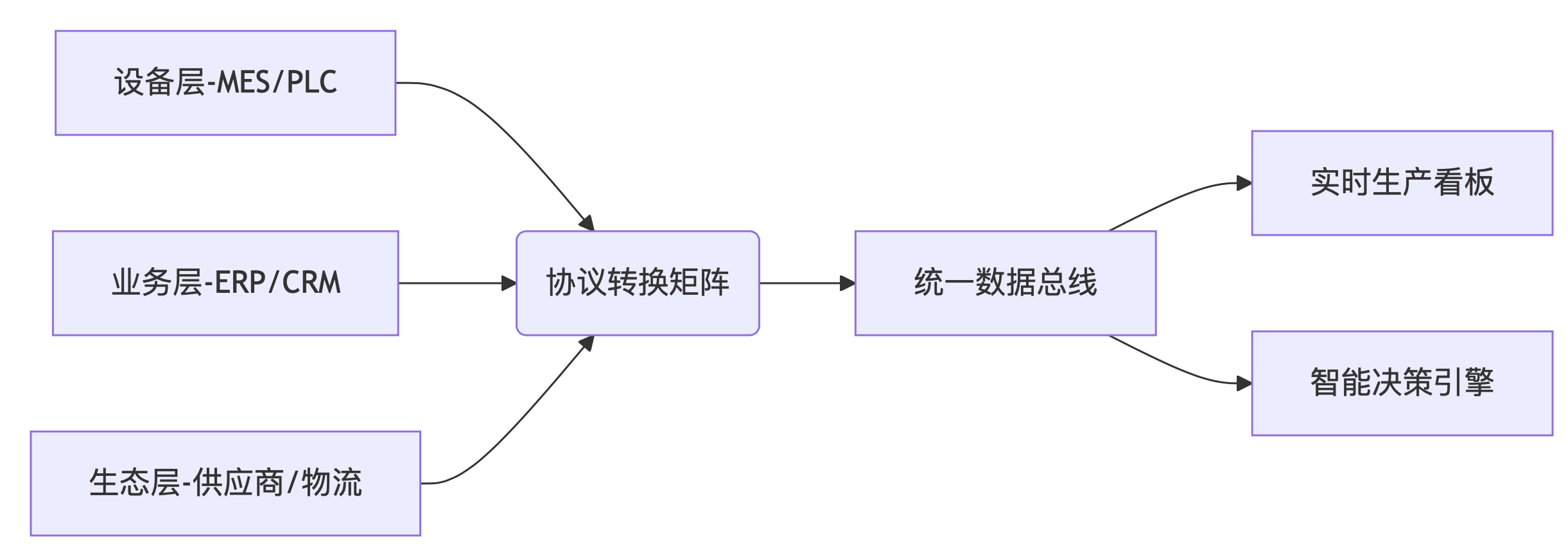

“我们有7套系统,但查看完整生产数据需手动汇总5份报表”——这反映了制造业的数据割裂之痛。根本症结在于:历史系统烟囱式建设,协议与架构互不兼容。

| 问题类型 | 典型案例 | 后果 |

|---|---|---|

| 协议壁垒 | PACS系统调取检验数据需4层转换 | 北京某三甲医院挂号延迟22分钟 |

| 架构冲突 | C/S旧系统无法对接B/S新平台 | 日均数据同步滞后6小时 |

| 数据标准缺失 | 30%软件未遵循HL7/FHIR标准 | 质量追溯时间超2小时 |

破局之道:智能集成中台

17种工业协议解析:兼容OPC UA、Modbus等设备协议及HL7、DICOM等医疗标准

外部字段组技术:不修改源系统实现双向同步,药明康德借此整合27个实验室

实时数据管道:关键指标延迟<50ms,某急救中心协同效率提升40%

III类医疗器械企业新增功能需6个月验证,费用超百万;精细化工厂因环保数据对接延误遭百万罚单——折射出制造业的合规成本困局。

合规黑洞:GAMP 5标准将定制软件列为最高风险等级,单个功能点验证成本达$5,000

人才赤字:既懂ISO 13485又通IIoT的复合人才缺口达68%

运维陷阱:传统定制系统年维护成本超45万元,升级需推翻重构

破局之道:合规基座+云原生降本

预制合规组件库:内置ISO 13485、21 CFR Part 11等50+法规包,规避二次验证

混合云策略:敏感数据本地处理,高算力任务(如AI质检)分发公有云,降低60%算力成本

智能开发工具链:

低代码平台节省70%编码量

SoFlu机器人自动生成测试用例

容器化部署实现功能热插拔

某制药企业借此将合规响应周期从98天缩短至14小时

当新增直播电商渠道时,系统因无法支撑高并发崩溃;当拓展东南亚市场时,多国税务接口难以快速接入——暴露了传统架构的扩展性缺陷。

功能扩展需推翻核心代码,周期长达6个月

单服务器架构下,万人并发即导致响应延迟>5s

对接TikTok等新平台需重写接口,成本超初建费用30%

破局之道:微服务+API优先架构

模块化解耦:将核心功能拆分为独立服务(订单/生产/质量),支持按需扩容

开放API生态:预置156+标准化接口,已对接金蝶、用友等主流系统

云原生弹性部署:基于Kubernetes自动扩缩容,支撑千万级日订单处理

某装备制造商采用后,新功能上线周期从6个月压缩至2周

某家电企业定制MES系统,因一线工人抵触电子屏操作,最终沦为“打卡机”;某化工厂部署AI质检平台,却因未培训OT人员,3个月后模型精度衰减50%——揭示“人机协同”的落地盲区。

| 阶段 | 高频问题 | 后果 |

|---|---|---|

| 需求调研 | 业务部门说不清真实流程 | 交付系统与实际操作脱节 |

| 开发测试 | 未邀请产线人员参与UAT | 界面复杂难上手 |

| 上线推广 | 缺乏分层培训机制 | 关键功能闲置率超60% |

| 持续运维 | 未建立知识转移体系 | 3个月后系统停摆 |

破局之道:三阶落地护航体系

深度浸入式调研:

工程师驻厂跟踪完整生产周期

用VSM(价值流图)定位21个关键痛点

敏捷共创开发:

每2周交付可用版本,一线人员现场测试

AR技术实现虚拟设备联调

分层知识转移:

高管层:数字化战略工作坊

经理层:数据驾驶舱使用培训

操作层:游戏化任务教学(如扫码赚积分)

某家具厂通过AR培训工具,工人1天掌握系统操作,数据录入准确率达99.2%

挑战:某转向器厂商15%生产线停工待料,年损失800万

解决方案:

部署多目标排产引擎(优化设备利用率/换线成本/交货期)

搭建供应商协同平台,30家核心供应商JIT自动补货

UDI码实现全流程质量追溯

成果:换模时间↓40%,库存成本↓800万/年

挑战:FDA审计不通过导致产品上市延误6个月

解决方案:

激活GMP合规基座,自动生成审计追踪报告

对接全球UDI数据库,实现召回周期48小时

开发变更控制模块,强制风险评估流程

成果:FDA一次通过率100%,客户投诉↓58%

在定制开发的复杂生态中,优秀服务商应具备:

工业基因深度:理解工艺机理与生产节拍(如注塑成型周期、SMT贴片精度)

全栈技术能力:从边缘计算(设备数据采集)到AI大模型(预测性维护)的完整技术栈

合规先知设计:预置ISO、FDA、CE等50+认证框架,规避后期改造

持续进化承诺:提供3年以上架构演进支持及季度合规更新

我们的实施体系通过ISO 55000认证,包含9阶段48个质量检查点,确保从蓝图设计到上线运维全程可控

当智能制造进入深水区,野蛮定制时代已然终结。新一代工业软件正呈现三大范式跃迁:

从“项目交付”到“生态共生”:构建可随业务进化的活体系统

从“功能堆砌”到“数据智能”:以工业数据价值释放为核心目标

从“成本中心”到“利润引擎”:通过柔性生产承接高附加值订单

扫描上方二维码,关注撼动科技